Chất thải rắn vô cơ (bùn vôi) thải ra trong quy trình sản xuất giấy và bột giấy được nghiên cứu chế tạo gạch không nung. Bùn vôi được phối trộn với các nguyên liệu khác (xi măng, đá mạt…) theo các cấp phối khác nhau để tạo thành các mẫu gạch không nung tương ứng.

Các mẫu gạch trên đã được khảo sát các tính chất cơ lý như độ bền nén, độ bền uốn, độ hút nước… Kết quả cho thấy, khi hàm lượng bùn vôi tăng thì độ bền nén và độ bền uốn của các mẫu gạch giảm còn độ hút nước tăng. Các tính chất cơ lý của các mẫu gạch đã được so sánh với TCVN 647:2016 để đánh giá khả năng ứng dụng của chúng.

1. Đặt vấn đề

Quy trình sản suất giấy và bột giấy tạo ra một lượng lớn chất thải ở các dạng khác nhau (chất hữu cơ và vô cơ ở thể rắn, lỏng, khí), trong đó có bùn vôi là chất thải rắn vô cơ cuối cùng thu được sau quá trình thu hồi, xử lý các hóa chất đã sử dụng trong quy trình sản xuất.

Thành phần bùn vôi sau khi được rửa và đưa sang máy vắt nước có chứa một lượng lớn canxi cacbonat (CaCO3). Phương pháp xử lý bùn vôi sau khi được rửa và vắt khô thường là đưa đi tập kết thẳng ngoài bãi, tạo thành các bãi chôn lấp khổng lồ. Ngoài ra, bùn vôi có thể được đưa vào lò nung vôi tạo thành CaO để tái sử dụng trong quá trình xút hóa trong quy trình thu hồi, xử lý hóa chất. Tuy nhiên, phương pháp này tiêu tốn nhiều nhiệt lượng, phát sinh nhiều chi phí xử lý nên các nhà máy thường không nung lại bùn vôi mà xử lý bằng cách chôn lấp. Theo một số nghiên cứu thì lượng bùn vôi này đã được thử nghiệm như thành phần để chế tạo các vật liệu xây dựng như bê tông tươi, gạch nung đất sét, làm chất gia cố nền đường...

Gạch xây là bộ phận cấu thành quan trọng của một công trình xây dựng. Gạch nung được sản xuất từ nguyên liệu chính là đất sét và phải trải qua quá trình nung để tăng độ bền cho viên gạch, quá trình này tiêu tốn rất nhiều năng lượng đồng thời thải vào bầu khí quyển một lượng lớn khí thải độc hại. Hiện nay, gạch không nung được phát triển và thay thế dần cho gạch nung. Gạch không nung là một loại gạch mà sau khi định hình thì tự đóng rắn và đạt các chỉ số cơ học như cường độ nén, uốn, độ hút nước... Thành phần nguyên liệu sản xuất gạch không nung chủ yếu là xi măng, cát và đá mạt được phối trộn với các tỉ lệ khác nhau. Độ bền của viên gạch không nung được gia tăng nhờ lực ép hoặc rung hoặc cả ép lẫn rung lên viên gạch và thành phần kết dính của chúng... Tại Mỹ, Tây Âu, Nhật Bản, tỷ lệ vật liệu xây dựng không nung chiếm tới hơn 70% thị phần, một số nước đang phát triển trên thế giới có xu hướng giảm gạch nung xuống chỉ còn 30 - 50% và xu hướng thay thế toàn bộ bằng gạch không nung. Ở nước ta, tỷ lệ sử dụng gạch không nung rất thấp, đến thời điểm này tỷ lệ gạch không nung mới chiếm 4 - 5% sản lượng gạch toàn quốc. Sản phẩm gạch không nung có nhiều chủng loại để có thể sử dụng rộng rãi từ những công trình phụ trợ nhỏ đến các công trình kiến trúc cao tầng, giá thành phù hợp với từng công trình.

Từ đó, tác giả đặt vấn đề nghiên cứu sử dụng bùn vôi thay thế cho nguyên liệu cát để phối trộn với các vật liệu khác (đá mạt, xi măng, nước…) để chế tạo sản xuất gạch không nung với mục đích tận dụng được vật liệu có sẵn là bùn vôi cũng như tiết kiệm chi phí cho việc vận chuyển bùn vôi ra ngoài chôn lấp, cũng như giảm sự tiêu tốn không gian để tập kết. Các mẫu gạch được chế tạo theo các tỉ lệ cấp phối khác nhau và được khảo các tính chất cơ lý như độ bền nén, độ bền uốn, độ hút nước… và so sánh với các tiêu chuẩn Việt Nam để đánh giá khả năng ứng dụng trong các loại công trình phù hợp.

2. Phương pháp thực nghiệm

2.1. Chế tạo mẫu gạch không nung

- Các nguyên vật liệu được sử dụng bao gồm: Mẫu vôi bùn được sử dụng được thu thập từ buồng lọc quay nằm trong Nhà máy Giấy Bãi Bằng, không cần khử nước (hay vắt khô) để có thể giảm thiểu các công đoạn trong quá trình chế tạo gạch; xi măng PC30 Hoàng Thạch có kích thước hạt trung bình là 14µm; đá mạt (là sản phẩm phụ tạo ra từ quá trình tạo đá) được phân loại và sàng đến kích thước 4mm. Trong quá trình phối trộn, tỷ lệ nước bổ sung được tính toán cho phù hợp.

- Tính toán cấp phối nguyên liệu: Dựa theo các tài liệu tham khảo, để đảm bảo các tính chất cơ lý của mẫu gạch, các cấp phối nguyên liệu khác nhau để chế tạo các mẫu gạch không nung đã được khảo sát. Các mẫu gạch không nung đều không sử dụng cát làm nguyên liệu thành phần cũng như không sử dụng chất phụ gia. Thành phần cấp phối được trình bày ở phần 3.

- Phối trộn nguyên liệu: Nguyên liệu được trộn bằng máy trộn theo đúng các cấp phối đã đưa ra. Sau khi nguyên liệu đã được trộn đều, tiếp tục cấp nước và trộn thêm một thời gian nữa sao cho đạt độ ẩm đồng đều toàn khối nguyên liệu (Hình 2.1a).

- Ép định hình viên gạch: Hỗn hợp sau phối trộn được đưa vào khuôn mẫu định hình thủ công bằng tay trước (Hình 2.1b), sau đó được cho vào máy ép theo quy trình đã được tính toán trước (Hình 2.1c).

- Dưỡng hộ gạch: Sau khi ép, gạch được cho vào khay và dưỡng hộ trong phòng thí nghiệm với nhiệt độ 250C, độ ẩm > 90% trong thời gian 28 ngày.

2.2. Khảo sát tính chất cơ lý của mẫu gạch không nung

Sau khi dưỡng hộ 28 ngày, các mẫu gạch sẽ được đo độ bền nén, độ bền uốn và độ hút nước.

- Xác định độ bền nén: Đặt mẫu gạch vào máy đo sao cho tâm mẫu gạch trùng với tâm nén dưới của máy nén. Tốc độ tăng lực nén phải đều và từ 0,2MPa đến 0,3MPa trong 01 giây đến khi mẫu gạch bị phá hủy hoàn toàn.

- Xác định độ bền uốn: Đặt mẫu gạch vào máy đo với một mặt bên tựa con lăn gối tựa và trục dọc của mẫu vuông góc với các gối tựa. Đặt tải trọng theo chiều thẳng đứng bằng con lăn tải trọng vào mặt đối diện và tăng tải trọng dần đến khi mẫu gãy.

- Xác định độ hút nước: Đặt các mẫu gạch theo chiều thẳng đứng vào thùng nước có nhiệt độ 25oC ± 02oC. Khoảng cách giữa các viên gạch và giữa gạch với thành bể 10mm. Mực nước phải cao hơn mặt mẫu gạch ít nhất 20mm. Thời gian ngâm mẫu là 24 giờ. Vớt mẫu ra, dùng khăn ẩm thấm bề mặt mẫu và cân mẫu đã bão hòa nước, thời gian từ khi vớt mẫu đến khi cân xong không quá 3 phút. Từ khối lượng mẫu gạch đã thấm bão hòa nước và mẫu gạch khô ban đầu để tính ra độ hút nước theo đơn vị % khối lượng.

3. Kết quả và thảo luận

3.1. Kết quả chế tạo các mẫu gạch

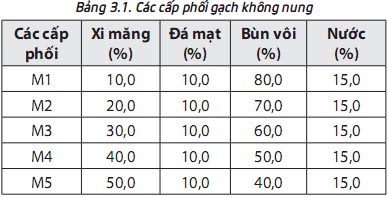

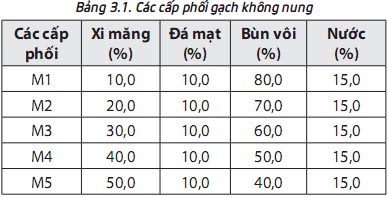

Các mẫu gạch không nung được chế tạo theo năm cấp phối khác nhau, trong đó hàm lượng đá mạt (sàng đến kích thước 4mm) được giữ không đổi ở 10% khối lượng, hàm lượng xi măng (PC30) thay đổi từ 10 đến 50%, còn lại là hàm lượng bùn vôi cho đủ 100% khối lượng. Lượng nước được bổ sung trong quá trình phối trộn là 15%.

Nguyên liệu được trộn đều bằng máy trộn theo đúng các cấp phối trên, sau đó cấp nước và trộn thêm một thời gian nữa sao cho đạt độ ẩm đồng đều toàn khối nguyên liệu. Hỗn hợp sau phối trộn được đưa vào khuôn mẫu định hình thủ công bằng tay trước sau đó được cho vào máy ép theo quy trình đã được tính toán trước. Sau khi ép, gạch được cho vào khay và dưỡng hộ trong phòng thí nghiệm với nhiệt độ 25oC, độ ẩm > 90% trong thời gian 28 ngày.

3.2. Kết quả đo các tính chất cơ lý của các mẫu gạch

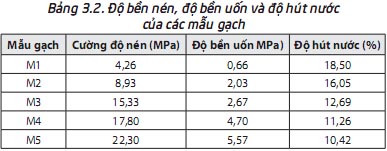

Các phép đo độ bền nén, độ bền uốn và độ hút nước được thực hiện trên các mẫu gạch sau khi đã dưỡng hộ trong thời gian 28 ngày, kết quả các phép đo trên được trình bày trong Bảng 3.2.

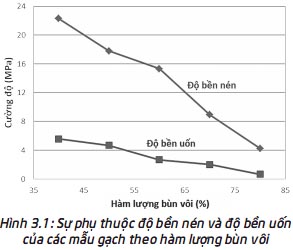

Sự phụ thuộc của độ bền nén và độ bền uốn của các mẫu gạch theo hàm lượng bùn vôi được biểu diễn trong Hình 3.1. Khi hàm lượng bùn vôi tăng thì cả độ bền nén và độ bền uốn của các mẫu gạch đều giảm, trong đó độ bền nén giảm mạnh khi tăng hàm lượng bùn vôi vượt quá 60%.

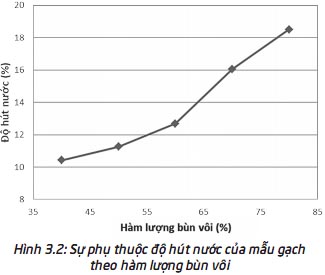

Trong khi đó, khi hàm lượng bùn vôi tăng thì độ hút nước của các mẫu gạch tăng (Hình 3.2), nhất là đối với các mẫu gạch có hàm lượng bùn vôi từ 60% trở lên thì giá trị độ hút nước tăng nhanh.

3.3. So sánh các tính chất cơ lý của các mẫu gạch với một số tiêu chuẩn Việt Nam

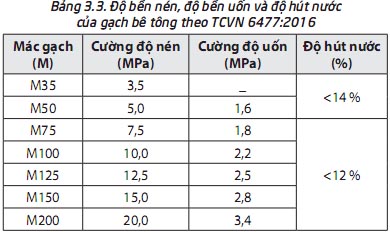

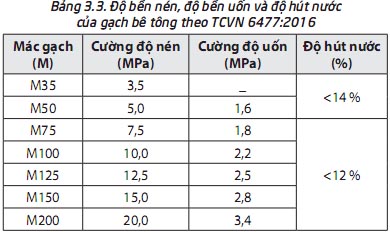

Theo TCVN 6477:2016 áp dụng đối với gạch bê tông, các thông số về độ bền nén, độ bền uốn và độ hút nước của một số loại gạch (mác gạch) được quy định như trong Bảng 3.3.

Nếu xét theo độ hút nước thì các mẫu gạch M1 (80% bùn vôi) và M2 (70% bùn vôi) đều có độ hút nước (tương ứng là 18,50 và 16,05) lớn hơn tiêu chuẩn cao nhất cho phép là 14%. Các mẫu M3, M4, M5 đạt tiêu chuẩn về độ hút nước với các giá trị tương ứng là 12,69, 11,26 và 10,42%.

Nếu tiếp tục xét theo độ bền uốn và độ bền nén thì các giá trị tương ứng của mẫu gạch M4 và M5 đều cao hơn so với tiêu chuẩn nêu trên. Đối với mẫu M3, khi so sánh các tính chất cơ lý của mẫu M3 so với gạch thuộc loại M150 (mác gạch có độ bền nén và độ bền uốn tương đương với mẫu M3) thì thấy M3 có độ bền nén cao hơn (15,33 so với 15Mpa), tuy nhiên độ bền uốn lại nhỏ hơn (2,67 so với 2,8MPa) và độ hút nước lại vượt ngưỡng cho phép (12,69 so với 12%).

Như vậy, hai mẫu gạch M4 và M5 đạt các thông số về độ bền nén, độ bền uốn và độ hút nước được quy định trong Tiêu chuẩn TCVN 6477:2016 áp dụng đối với gạch bê tông.

4. Kết luận

Các mẫu gạch không nung với 5 cấp phối khác nhau bao gồm các thành phần là xi măng, bùn vôi và đá mạt đã được chế tạo và khảo sát các tính chất cơ lý là độ bền nén, độ bền uốn và độ hút nước. Kết quả khảo sát cho thấy rằng, khi tăng thành phần xi măng (tức là giảm thành phần bùn vôi) thì ta có được sản phẩm gạch có cường độ chịu nén và cường độ uốn tốt hơn, đồng thời cũng giảm độ hút nước của vật liệu. Nhưng thành phần xi măng thì có thể kéo theo vấn đề về giá thành của gạch.

Theo Tiêu chuẩn TCVN 6477:2016 áp dụng đối với gạch bê tông thì mẫu gạch M4 và M5 đạt các thông số về độ bền nén, độ bền uốn và độ hút nước. Mẫu gạch M3 tuy cường độ uốn thấp hơn và độ hút nước cao hơn so với tiêu chuẩn, nhưng cường độ nén đạt chuẩn và có ưu điểm là sử dụng hàm lượng xi măng thấp. Từ đó, tác giả đưa ra đề xuất là điều chỉnh lại thành phần cấp phối của mẫu gạch M3 để cải thiện tính chất cơ lý của mẫu gạch.

TS.Bùi Thị Mai Anh, Trường Đại học Giao thông vận tải

Phát huy vai trò nhãn sinh thái trong thúc đẩy sản xuất, tiêu dùng bền vững

Phát huy vai trò nhãn sinh thái trong thúc đẩy sản xuất, tiêu dùng bền vững

Đà Nẵng phát triển công nghệ sạch, hướng tới kinh tế tuần hoàn

Đà Nẵng phát triển công nghệ sạch, hướng tới kinh tế tuần hoàn

Sản xuất xanh mở lối cho ngành xi măng

Sản xuất xanh mở lối cho ngành xi măng

Khi lựa chọn cá nhân tạo ra tác động lớn cho doanh nghiệp

Khi lựa chọn cá nhân tạo ra tác động lớn cho doanh nghiệp

Ngày hội Việt Nam Xanh 2025: Thúc đẩy tiêu dùng xanh

Ngày hội Việt Nam Xanh 2025: Thúc đẩy tiêu dùng xanh

Hà Nội lan tỏa mô hình sản xuất - tiêu dùng có trách nhiệm

Hà Nội lan tỏa mô hình sản xuất - tiêu dùng có trách nhiệm

Hành trình “tái sinh” của chai nhựa và lon nhôm

Hành trình “tái sinh” của chai nhựa và lon nhôm

Khi người tiêu dùng trở thành động lực của tăng trưởng xanh

Khi người tiêu dùng trở thành động lực của tăng trưởng xanh