Các mẫu vữa trong nghiên cứu này có cường độ chịu nén, cường độ chịu uốn lần lượt lớn hơn 54 MPa và 8,7 MPa, trong khi độ hút nước nhỏ hơn 4,5 %. Đặc biệt, việc sử dụng tro bay góp phần xử lý một phần chất thải rắn trong công nghiệp và giảm ô nhiễm môi trường.

Xã hội ngày càng phát triển, nhu cầu phát triển cơ sở hạ tầng ngày càng tăng, điều này dẫn đến nhu cầu sử dụng vật liệu xây dựng ngày càng lớn. Trong đó, các sản phẩm dựa trên phản ứng thủy hóa của xi măng như bê tông và vữa vẫn là các vật liệu chính trong xây dựng. Nghiên cứu trước đã chỉ ra rằng, bê tông là vật liệu được tiêu thụ nhiều thứ 2 trên thế giới, chỉ sau tài nguyên nước [1]. Để đáp ứng được nhu cầu tiêu thụ bê tông như trên, cần một lượng lớn xi măng để làm chất kết dính.

Theo thống kê năm 2021, tổng lượng xi măng sản xuất trên toàn thế giới đạt 4,4 tỷ tấn [2] và giảm nhẹ còn 4,1 tỷ tấn vào năm 2023 [3] do những biến đổi về tình hình kinh tế và chính trị trên toàn thế giới. Lượng xi măng sản xuất ngày một tăng dẫn đến tình trạng suy kiệt các nguồn tài nguyên và ô nhiễm môi trường ngày càng lớn, đặc biệt là tình trạng phát thải khí CO₂ trong quá trình sản xuất xi măng gây hiệu ứng nhà kính và làm cho trái đất ngày càng nóng lên. Do vậy, việc nghiên cứu các loại vật liệu thay thế xi măng là rất cần thiết.

Ở một khía cạnh khác, nhu cầu tiêu thụ năng lượng phục vụ quá trình công nghiệp hóa và hiện đại hóa đất nước ngày càng tăng, nhiều nhà máy nhiệt điện đã được xây dựng và đi vào vận hành. Theo thống kê của Bộ Công thương, hiện tại cả nước ta có khoảng 29 nhà máy nhiệt điện, các nhà máy này thải ra hàng chục triệu tấn tro, xỉ mỗi năm. Tính đến đầu năm 2020, tổng khối lượng tro, xỉ tồn lưu tại bãi chứa của các nhà máy khoảng 47,65 triệu tấn và lượng tro, xỉ này vẫn không ngừng tăng lên [4]. Tại Thanh Hóa hiện nay có 2 nhà máy Nhiệt điện (Nghi Sơn 1 và Nghi Sơn 2) mỗi nhà máy một ngày thải ra khoảng hơn 1.700 tấn tro bay [5]. Lượng tro bay thải ra từ các nhà máy nhiệt điện đang tạo sức ép lên môi trường ngày càng lớn, nên việc tái sử dụng loại chất thải này được Nhà nước khuyến khích và toàn xã hội quan tâm. Vì thế, việc nghiên cứu sử dụng tro bay trong sản xuất vật liệu xây dựng đã được nhiều nhà khoa học thực hiện.

Các nghiên cứu trước cho thấy, sử dụng tro bay thay thế một phần xi măng trong bê tông có thể nâng cao giá trị kinh tế, giảm ô nhiễm môi trường và đặc biệt là giảm lượng khí thải nhà kính do việc sản xuất xi măng gây ra [6-8]. Ngoài ra, khi sử dụng tro bay thay thế một phần xi măng trong bê tông làm tăng tính công tác của hỗn hợp và nâng cao độ bền của bê tông [9-10]. Kết quả nghiên cứu trước cho thấy, cường độ chịu nén của bê tông tăng nhẹ khi thay thế 10% hoặc 20% xi măng bởi tro bay, bên cạnh đó độ sụt của bê tông tăng và khối lượng đơn vị thể tích của bê tông giảm khi tăng hàm lượng tro bay [9]. Một nghiên cứu khác chỉ ra rằng, khả năng chống ăn mòn cốt thép của dầm, cũng như khả năng chịu uốn và chịu biến dạng của dầm bê tông cốt thép tăng lên khi thay thế một phần xi măng bởi tro bay [10]. Tro bay cũng được nghiên cứu để sản xuất gạch không nung [11-14] và vữa xây dựng [15-16]. Đối với vữa xây dựng, các tính chất vật lý và cơ học của vữa phụ thuộc nhiều vào kích thước các hạt, thành phần hóa học cũng như hàm lượng tro bay sử dụng [15]. Trong một nghiên cứu khác, các nhà khoa học đã sử dụng thêm (5 - 30%) vôi hoặc (2 - 10%) silica fume để tăng hiệu quả sử dụng của tro bay trong chế tạo các mẫu vữa [16]. Tuy nhiên, các nghiên cứu trước đều chỉ ra rằng các tính chất của vữa phụ thuộc rất nhiều vào chất lượng tro bay [17-18], mà chất lượng của tro bay lại phụ vào loại than và công nghệ đốt của nhà máy nhiệt điện [17]. Vì vậy đối với loại tro bay địa phương có nguồn gốc từ các nhà máy Nhiệt điện Nghi Sơn cũng cần được nghiên cứu trước khi đưa vào sử dụng.

Với mong muốn hướng đến sự phát triển bền vững, sử dụng hiệu quả các nguồn tài nguyên, giảm hoặc tái sử dụng các chất thải rắn trong công nghiệp cũng như hạn chế lượng khí thải CO₂. Nghiên cứu này sử dụng các nguồn vật liệu địa phương sẵn có tại Thanh Hóa trong sản xuất vữa xây dựng cường độ cao, trong đó có việc tái sử dụng tro bay của nhà máy Nhiệt điện Nghi Sơn 1 để thay thế một phần xi măng. Các vật liệu khác như xi măng và cát được lấy tương ứng từ nhà máy Xi măng Nghi Sơn và các mỏ cát trên sông Mã tại Thanh Hóa. Ảnh hưởng của hàm lượng tro bay thay thế xi măng lên các tính chất vật lý và cơ học của vữa như độ lưu động, khối lượng thể tích vữa tươi, cường độ chịu nén, cường độ chịu uốn và độ co khô được nghiên cứu.

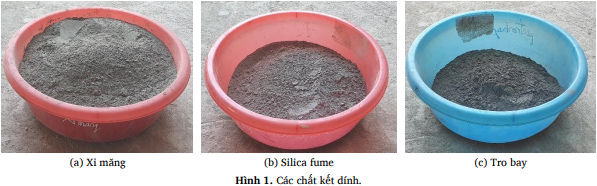

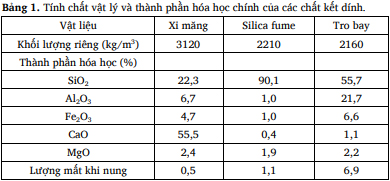

Chất kết dính trong nghiên cứu này bao gồm Xi măng Nghi Sơn PCB40, silica fume và tro bay của nhà máy Nhiệt điện Nghi Sơn 1. Hình ảnh của các chất kết dính này được thể hiện như Hình 1. Tính chất vật lý và thành phần hóa học chính của chúng được thể hiện trong Bảng 1. Tro bay sử dụng trong nghiên cứu này là tro bay thô, lấy trực tiếp từ nhà máy về và chưa qua tuyển chọn, trong khi tro bay sử dụng trong các nghiên cứu trước đa phần đều là tro bay tuyển. Cát được lấy từ sông Mã có khối lượng riêng là 2.630 kg/m³, độ ẩm 3,5%, đường kính của các hạt cát từ 0,14 - 0,63 mm, độ hút nước 0,42%. Chú ý rằng, nghiên cứu này sử dụng cát có đường kính nhỏ để làm vữa trát, đồng thời các hạt cát nhỏ góp phần làm tăng cường độ chịu nén của vữa tương tự như bê tông bột hoạt tính [19]. phụ gia hóa dẻo Sikament R4 được sử dụng nhằm giảm lượng nước nhưng vẫn đảm bảo được tính công tác của vữa. Nước sử dụng để trộn mẫu trong quá trình thí nghiệm được lấy từ nước máy sinh hoạt.

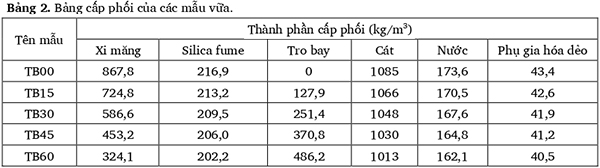

Để vữa đạt cường độ cao, tỷ lệ nước/chất kết dính (N/CKD) được thiết kế bằng 0,16 [19, 20] và hàm lượng silica fume được sử dụng bằng 20% tổng hàm lượng chất kết dính [19, 21]. Để duy trì tính công tác của vữa, hàm lượng phụ gia hóa dẻo được sử dụng bằng 4% so với tổng hàm lượng chất kết dính. Cần lưu ý rằng, trong các nghiên cứu trước, để sản xuất bê tông hoặc vữa có cường độ cao, tỷ lệ nước/chất kết dính thường được sử dụng khá thấp (0,17 - 0,21), trong khi đó hàm lượng phụ gia hóa dẻo cần phải tăng lên có thể đến 5% để mẫu đạt độ linh động cần thiết [21]. Khi tăng hàm lượng phụ gia hóa dẻo sẽ có ảnh hưởng đến độ co khô của vữa [22]. Hàm lượng cát sử dụng được thiết kế bằng tổng hàm lượng chất kết dính theo khối lượng [19]. Sau khi mẫu đối chứng được thiết kế (mẫu không chứa tro bay), các mẫu tiếp theo được tạo thành bằng cách thay thế 15%, 30%, 45% và 60% xi măng bởi tro bay. Mẫu đối chứng được ký hiệu là TB00, trong khi các mâu tiếp theo được ký hiệu là TB15, TB30, TB45, và TB60 tương ứng với hàm lượng tro bay được sử dụng để thay thế xi măng. Thành phần hỗn hợp các mẫu vữa được trình bày trong Bảng 2, chú ý rằng khi thay thế xi măng bởi tro bay, do khối lượng riêng của xi măng và tro bay khác nhau nên tổng thể tích của các hỗn hợp vữa có tro bay thay đổi (khác 1 m³). Do vậy, khối lượng các thành phần vật liệu đã được quy đổi để đảm bảo tổng thể tích tuyệt đối của mỗi hỗn hợp là 1 m³.

2.3. Chuẩn bị mẫu và phương pháp thí nghiệm

Các vật liệu thí nghiệm được chuẩn bị tương ứng với thành phần như Bảng 2. Các vật liệu khô được cho vào trộn trước trong khoảng 3 phút, sau đó cho hỗn hợp nước và phụ gia hóa dẻo vào trộn cho đến khi được hỗn hợp đồng nhất. Tiến hành xác định độ chảy xòe và khối lượng thể tích vữa tươi ngay sau khi hỗn hợp vừa trộn xong, trình tự thí nghiệm được thực hiện theo TCVN 3121:2003 [23]. Sau đó đúc các mâu thí nghiệm bằng cách rót vào các khuôn bằng thép có các kích thước khác nhau 40x40x160 mm, 50x50x50 mm và 25x25x285 mm để tiến hành các thí nghiệm tương ứng. Các mẫu có kích thước 40 x 40x160 mm được dùng để xác định cường độ chịu uốn và cường độ chịu nén theo TCVN 3121:2003 [23]. Các mẫu có kích thước 50x50x50 mm và 25x25x285 mm được dùng tương ứng để xác định độ hút nước theo TCVN 3121:2003 [23] và độ co khô theo TCVN 8824:2011 [24]. Chú ý rằng, các mẫu sau khi đúc được 24 giờ cần tháo mẫu ra khỏi khuôn và bão dưỡng bằng cách ngâm mẫu trong nước đến ngày thí nghiệm. Riêng đối với các mẫu xác định độ co khô, sau khi tháo mâu thì tiến hành đo chiều dài ban đầu và đặt các mẫu trong tủ bão dưỡng ở nhiệt độ 27±2°C và độ ẩm 50±4% trong suốt thời gian thí nghiệm độ co khô. Các thí nghiệm được tiến hành tại 3, 7, 14 và 28 ngày tuổi, riêng độ hút nước được tiến hành ở 28 ngày tuổi. Giá trị ghi trong bài báo này là giá trị trung bình của ít nhất 3 lần đo.

3. Kết quả và thảo luận

3.1. Các tính chất của vữa tươi

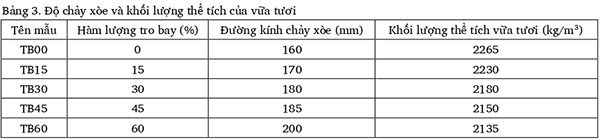

Kết quả thí nghiệm độ chảy xòe và khối lượng thể tích của vữa tươi được thể hiện ở Bảng 3. Mẫu đối chứng TB00 có đường kính chảy xòe đạt 160 mm, trong khi các mẫu có sử dụng tro bay có đường kính chảy xòe đạt từ 170 mm đến 200 mm. Chú ý rằng hàm lượng phụ gia hóa dẻo của tất cả các mẫu được cố định bằng 4% so với tổng lượng chất kết dính, như vậy khi tăng hàm lượng tro bay, đường kính chảy xòe tăng hay độ lưu động của vữa tăng. Có thể giải thích độ lưu động của vữa tăng là do tro bay có dạng hình cầu, điều này đã được chứng minh thông qua nghiên cứu trước [25].

Từ Bảng 3 ta thấy, khối lượng thể tích của vữa tươi giảm dần từ 2.265 kg/m³ xuống 2.135 kg/m³ tương ứng với hàm lượng tro bay thay thế từ 0% đến 60%. Như vậy, khi tăng hàm lượng tro bay khối lượng thể tích của vữa tươi giảm dần, nguyên nhân do khối lượng riêng của xi măng lớn hơn khối lượng riêng của tro bay (Bảng 1). Khi sử dụng tro bay thay thế một phần xi măng lần lượt bởi các hàm lượng 15%, 30%, 45% và 60% thì khối lượng thể tích của vữa tươi giảm tương ứng là 1,5%; 3,8%; 5,1% và 5,7%. Như vậy có thể kết luận rằng, sử dụng tro bay góp phần làm tăng tính công tác và giảm khối lượng đơn vị thể tích của vữa.

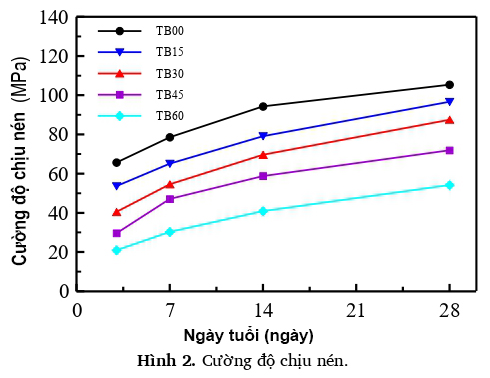

3.2. Cường độ chịu nén

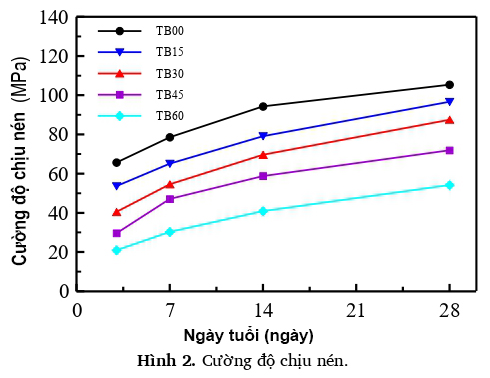

Sự phát triển cường độ chịu nén của tất cả các mẫu vữa được thể hiện trên Hình 2. Dễ dàng nhận thấy, cường độ chịu nén của tất cả các mẫu vữa đều phát triển theo thời gian và giảm dần khi tăng hàm lượng tro bay. Tại 28 ngày tuổi, mẫu đối chứng TB00 có cường độ chịu nén là 105,4 MPa, trong khi các mẫu sử dụng hàm lượng tro bay thay thế xi măng từ 15% đến 60% có cường độ chịu nén giảm từ 96,7 MPa xuống còn 54,2 MPa. Khi hàm lượng tro bay thay thế xi măng lần lượt là 15%, 30%, 45% và 60% thì cường độ chịu nén của các mẫu vữa giảm tương ứng là 8,3%; 17,0%; 31,8% và 48,6%. Cường độ chịu nén tăng theo thời gian là do quá trình thủy hóa và puzơlan hóa của xi măng và các chất kết dính (silica fume và tro bay) tăng theo thời gian bão dưỡng. Trong khi cường độ chịu nén của vữa giảm khi tăng hàm lượng tro bay có thể do chất lượng của tro bay. Lưu ý rằng, nghiên cứu này sử dụng tro bay thô của nhà máy nhiệt điện tại địa phương, chưa qua tuyển chọn và xử lý, do vậy chất lượng của tro bay có thể không được tốt như chất lượng của các loại tro bay sử dụng trong các nghiên cứu trước [15-16]. Tuy nhiên, cường độ chịu nén của tất cả các mẫu vữa trong nghiên cứu này đều lớn hơn 54 MPa, thậm chí có mẫu đạt hơn 96 MPa. Trong khi yêu cầu cường độ của các mẫu vữa thông thường theo TCVN 4314:2003 [26] chỉ cần đạt trong khoảng 1,0 - 30 MPa.

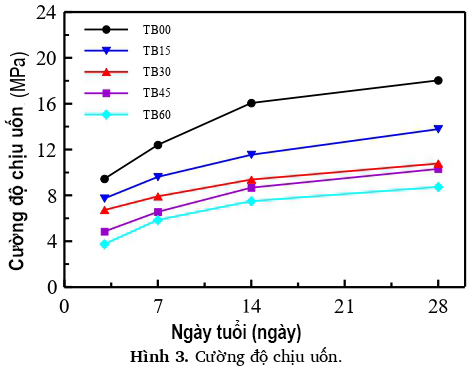

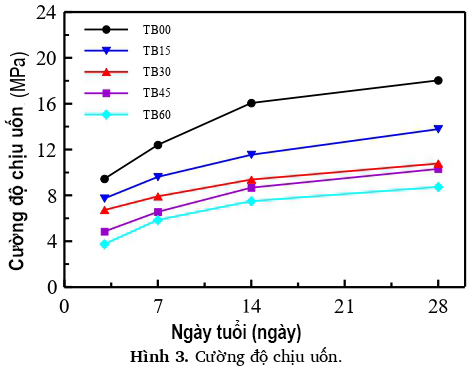

3.3. Cường độ chịu uốn

Sự phát triển cường độ chịu uốn của các mẫu vữa với hàm lượng tro bay khác nhau theo thời gian được thể hiện ở Hình 3. Tương tự như cường độ chịu nén, cường độ chịu uốn của tất cả các mẫu vữa đều phát triển liên tục theo thời gian và giảm khi tăng hàm lượng tro bay. Tại 28 ngày tuổi, cường độ chịu uốn của mẫu đối chứng TB00 là 18,0 MPa, trong khi cường độ chịu uốn của các mẫu vữa có sử dụng tro bay thay thế 15%, 30%, 45% và 60% giảm xuống còn 13,8 MPa; 10,8 MPa; 10,3 MPa và 8,7 MPa. Như vậy, nếu so với mẫu đối chứng, cường độ chịu uốn giảm 23,6%; 40,2%; 42,8% và 51,7% tương ứng với việc sử dụng tro bay thay thế xi măng lần lượt là 15%; 30%; 45% và 60%. Như đã đề cập trên, việc sử dụng tro bay thô ở địa phương có ảnh hưởng lớn đến chất lượng của các mẫu vữa xây dựng. Cụ thể như trình bày trong Bảng 1, lượng mất khi nung của tro bay trong nghiên cứu này khá lớn (6,9%), cao hơn nhiều so với tro bay tuyển được sử dụng trong các nghiên cứu trước [15, 17-18]. Tuy nhiên cường độ chịu uốn của các mẫu vữa trong nghiên cứu này cũng tương đương với cường độ chịu uốn của các mẫu vữa trong nghiên cứu trước của Ngo Si Huy và Huynh Trong phuoc [27].

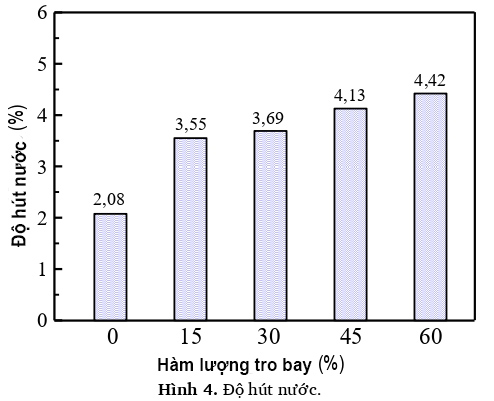

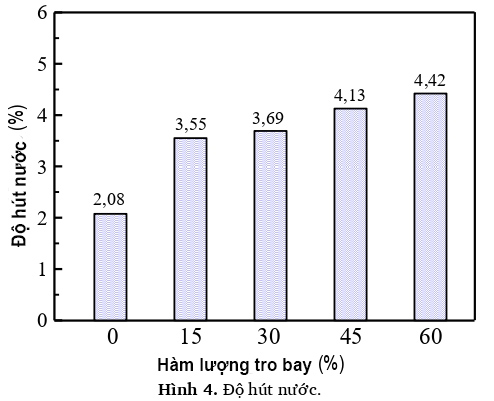

3.4. Độ hút nước

Độ hút nước của vữa gián tiếp phản ánh khả năng chống thấm và chống ăn mòn hóa học [28]. Khi độ hút nước thấp, tương ứng với độ rông trong mẫu thấp, khả năng chống thấm và chống lại sự xâm nhập của các tác nhân ăn mòn hóa học tăng. Độ hút nước của vữa thấp còn hạn chế xuất hiện các hiện tượng nấm mốc, rong rêu bám vào công trình, làm tăng tuổi thọ của công trình. Giá trị độ hút nước của các mẫu vữa ở 28 ngày tuổi được thể hiện trên Hình 4. Việc thay thế xi măng bởi tro bay trong thành phần cấp phối của vữa làm tăng độ hút nước. Khi hàm lượng tro bay tăng từ 0% đến 60%, độ hút nước tương ứng tăng từ 2,08% đến 4,42%. Như đã giải thích trên, chất lượng của tro bay địa phương có thể ảnh hưởng đến chất lượng của các mẫu vữa. Khi chất lượng tro bay kém, khả năng tham gia các phản ứng puzơlan hóa chậm, độ đặc chắc của mâu có tro bay giảm so với mẫu đối chứng, vì vậy độ hút nước tăng. Tuy nhiên giá trị độ hút nước của các mẫu vữa trong nghiên cứu này nhỏ hơn độ hút nước của các mẫu vữa trong nghiên cứu trước [27]. Điều này là do trong nghiên cứu này có sử dụng thêm silica fume, các hạt silica fume có kích thước nhỏ, giúp lèn chặt và làm giảm độ rông của vữa, do vậy giảm độ hút nước.

3.5. Độ co khô

Độ co khô là hiện tượng giảm thể tích của vữa khi độ ẩm trong mẫu thoát ra ngoài [29]. Khi độ co khô lớn thường xảy ra hiện tượng nứt, gãy do ứng suất co ngót gây nên. Độ co khô của các mẫu vữa theo thời gian được thể hiện trên Hình 5. Nhìn chung độ co khô phát triển mạnh tại các ngày tuổi ban đầu (dưới 7 ngày tuổi), khi đó các phản ứng thủy hóa xảy ra mạnh, lượng nhiệt thủy hóa tỏa ra nhiều làm tăng độ co ngót. Càng về các ngày tuổi về sau, khi các phản ứng thủy hóa diễn ra chậm dần, độ co ngót giảm đáng kể và kích thước mẫu hướng đến sự ổn định. Mặt khác, khi tăng hàm lượng tro bay, độ co khô của các mẫu giảm. Hiện tượng này được giải thích là do các phản ứng puzolan hóa của tro bay tỏa ít nhiệt hơn so với phản ửng thủy hóa của xi măng, vì vậy khi sử dụng tro bay thay thế xi măng thì độ co ngót giảm. Theo TCVN 9204:2012 [30], độ co khô giới hạn ở 28 ngày tuổi không được phép vượt quá 0,3%; như vậy độ co khô của tất cả các mẫu vữa nghiên cứu đều nhỏ hơn nhiều so với giá trị cho phép. Điều đó cho thấy khi sử dụng tro bay giúp giảm độ co khô của vữa, kết quả nghiên cứu này tương đồng với kết quả từ nghiên cứu trước [31].

4. Kết luận

Nghiên cứu này sử dụng các nguồn vật liệu địa phương là thành phần chính trong sản xuất vữa xây dựng cường độ cao. Trong đó, tro bay (chất thải rắn của nhà máy Nhiệt điện Nghi Sơn 1) được sử dụng để thay thế 15%, 30%, 45% và 60% xi măng trong thành phần của vữa. Xi măng và cát cũng được cung cấp từ các nhà máy xi măng và mỏ cát ở đại phương. Ảnh hưởng của hàm lượng tro bay thay thế xi măng lên các đặc tính vật lý và cơ học của vữa được nghiên cứu. Một số kết luận chính có thể rút ra từ quá trình thực nghiệm như sau:

- Sử dụng tro bay thay thế một phần xi măng làm tăng tính công tác, giảm khối lượng thể tích của vữa tươi và giảm độ co khô của vữa đã đóng rắn.

- Mặc dù cường độ chịu nén và cường độ chịu uốn của vữa giảm, độ hút nước tăng khi tăng hàm lượng tro bay, tuy nhiên tất cả các mẫu vữa trong nghiên cứu này đều có cường độ chịu nén và cường độ chịu uốn lần lượt lớn hơn 54 MPa và 8,7 MPa, trong khi độ hút nước nhỏ hơn 4,5%.

- Ngoài việc tăng khả năng linh động, giảm khối lượng thể tích và giảm hiện tượng co ngót, việc sử dụng tro bay thay thế một phần xi măng trong sản xuất vữa cường độ cao giải quyết được 2 bài toán lớn về ô nhiễm môi trường và tái sử dụng hiệu quả các nguồn tài nguyên, hướng đến phát triển bền vững. Đặc biệt là nghiên cứu này cho thấy có thể sử dụng các nguồn vật liệu địa phương trong sản xuất vữa cường độ cao, đáp ứng nhu cầu trong sản xuất thực tế.

Tài liệu tham khảo

[1] Opon, J., Henry, M., “An indicator framework for quantifying the sustainability of concrete materials from the perspectives of global sustainable development”, Journal of cleaner Production, 218, pp. 718737, 2019.https://doi.org/10.1016/j.jclepro.2019.01.220

[2] U.S. Geological Survey, United States of America, Mineral commodity summaries US, Department of the Interior, 2021.

[3] U.S. Geological Survey, United States of America, Mineral commodity summaries US, Department of the Interior, 2023.

[4] Bộ Xây dựng, Báo cáo tình hình triển khai thực hiện Quyết định số 452/QĐ-TTg, Hà Nội, 2020.

[5] Ngo, s. H., Nguyen, N. T., Mai, T. H., “Incorporation of high loss-on-ignition fly ash in producing high-strength flowable mortar”, Periodica Polytechnica Civil Engineering, https://doi.org/10.3311/PPci.22604.

[6] Mehta, p. K., “High-performance, high-volume fly ash concrete for sustainable development”, Proceedings of the International Workshop on Sustainable, Development and Concrete Technology, Iowa state University Ames, IA, USA, 2014.

[7] Hoàng Văn Tiến, Nguyễn Trọng Lâm, Nguyễn Văn Tuấn, “Thiết kế cấp phối bê tông khí không chưng áp sử dụng tro bay và phụ gia siêu dẻo”, Tạp chí Xây dựng, số 6, tr 83-87, 2015.

[8] Nguyễn Công Thắng, Nguyễn Văn Tuấn, Phạm Hữu Hạnh, Nguyễn Trọng Lâm, “Nghiên cứu chế tạo bê tông chất lượng siêu cao sử dụng hỗn hợp phụ gia khoáng silica fume và tro bay sẵn có ở Việt Nam”, Tạp chí Khoa học Công nghệ Xây dựng, số 2, tr 24-31, 2013.

[9] Ngo Sỉ Huy, Huynh Trong Phuoc, Le Thi Thanh Tam, “Assessment of theuse of raw fly ash with high loss on ignition in concrete”, The University of Da nang, Journal of Science and Technology, 12: 11-14, 2017.

[10] Nguyen, V. c., Lambert, p., Bui, V. N, “Effect of locally sourced pozzolan on corrosion resistance of steel in reinforced concrete beams”, International Journal, of Civil Engineering, pp. 1-12, 2020. https://doi.org/10.1007/s40999-019-00492-5

[11] Nguyễn Văn Chánh, Vũ Huyền Trân, Nguyễn Thị Thanh Thảo, “Nghiên cứu chế tạo gạch không nung bằng công nghệ Geopolymer sử dụng tro bay và phế thải bùn đỏ để xây nhà ở”, Tạ chí Người xây dựng, số tháng 12, 2010.

[12] Freidin, C., “Cementless pressed blocks from waste products of coal-firing power station”, Construction and Building Materials, 21 (1), pp. 12-18, 2007. https://doi.Org/10.1016/j.conbuildmat.2005.08.002

[13] Chen, c., Li, Q., Shen, L. and zhai, J., “Feasibility of manufacturing geopolymer bricks using circulating fluidized bed combustion bottom ash”. Environmental Technology, 33(11), pp. 1313-1321, (2012). https://doi.org/10.1080/09593330.2011.626797

[14] Kumar, A., and Kumar, S., “Development of paving blocks from synergistic useof redmudandfly ashusing geopolymerization”, Construction and Building Materials, 38, pp. 865-871, 2013. https://doi.Org/10.1016/j.conbuildmat.2012.09.013

[15] Moon, G. D., oh, s., Choi, Y. c., “Effects of the physicochemical properties of fly ash on the compressive of high-volume fly ash mortar”, Construction and Building Materials, 124, pp. 1072-1080, 2016. https://doi.Org/10.1016/j.conbuildmat.2016.08.148

[16] Vũ Việt Hưng, Đàm Quang Phố, Trần Hoàng Văn, Lê Văn Quang, “Nghiên cứu ảnh hưởng của hàm lượng vôi và silica fume đến đặc tính cơ lý của vữa xi măng sử dụng hàm lượng tro bay cao”, Tạp chí Vật liệu & Xây dựng, Tập 11, số 1, 2022.

[17] Erdogdu, K., Turker, P., “Effects of fly ash particle size on strength of portland cement fly ash mortars”, Cement and Concrete Research, 28, pp. 1217-1222, 1998. https://doi.org/10.1016/S0008-8846(98)00116-l.

[18] Chindaprasirt, p., Homwuttiwong, s., sirivivatnanon, V., “Influence of fly ash fineness on strength, drying shrinkage and sulfate resistance of blended cement mortar”, Cement and Concrete Research, 34, pp.10871092, 2004. https://doi.Org/10.1016/j.cemconres.2003.ll.021.

Nguồn: Tạp Chí Vật liệu Và Xây dựng - Bộ Xây dựng

Xanh hóa sản xuất các sản phẩm liên quan đến hóa chất

Xanh hóa sản xuất các sản phẩm liên quan đến hóa chất

Từ phế phụ phẩm nông nghiệp đến sản phẩm xanh

Từ phế phụ phẩm nông nghiệp đến sản phẩm xanh

Sản xuất xanh định hướng tương lai bền vững ngành cơ khí

Sản xuất xanh định hướng tương lai bền vững ngành cơ khí

Thùng rác thông minh ứng dụng AI tự động phân loại rác thải

Thùng rác thông minh ứng dụng AI tự động phân loại rác thải

Tỷ lệ và quy cách tái chế bắt buộc với nhà sản xuất và nhập khẩu

Tỷ lệ và quy cách tái chế bắt buộc với nhà sản xuất và nhập khẩu

Tái sử dụng tro xỉ của nhà máy nhiệt điện: Cơ hội và thách thức

Tái sử dụng tro xỉ của nhà máy nhiệt điện: Cơ hội và thách thức

Sinh viên Đà Nẵng sáng chế máy ép chén đĩa từ phụ phẩm nông nghiệp, thay thế đồ nhựa dùng một lần

Sinh viên Đà Nẵng sáng chế máy ép chén đĩa từ phụ phẩm nông nghiệp, thay thế đồ nhựa dùng một lần

Đổi mới công nghệ để phát triển bền vững

Đổi mới công nghệ để phát triển bền vững