Phòng Thí nghiệm trọng điểm Công nghệ lọc, hóa dầu (Bộ Công Thương) đã thiết lập được công nghệ carbon hóa thủy nhiệt có xúc tác, ứng dụng trong chuyển hóa hiệu quả sinh khối thành carbon nhiên liệu, không cần bổ sung năng lượng thứ cấp và không phát sinh phế thải ô nhiễm.

Việt Nam có tiềm năng rất lớn về nguồn sinh khối, đây chính là nguồn nguyên liệu cho quá trình Carbon hóa thủy nhiệt (Hydrothermal carbonization - HTC). Trong khi nhu cầu năng lượng của Việt Nam ngày một gia tăng, khả năng cung cấp các nguồn năng lượng nội địa có giới hạn thì việc xem xét khai thác nguồn sinh khối sẵn có là rất cấp thiết, trong đó việc sử dụng công nghệ HTC là một hướng đi mang lại nhiều lợi ích. Tuy nhiên, việc thu hồi sinh khối còn hạn chế và công nghệ HTC sử dụng xúc tác dị thể chưa từng được đề cập.

Việc nghiên cứu thành công công nghệ HTC để chuyển hóa nguồn sinh khối phế thải nông nghiệp có giá trị thấp thành nhiên liệu rắn, và sau đó trong tương lai, sẽ phát triển thành công nghệ để ứng dụng xử lý rác thải rắn chính là một trong những hướng đi phù hợp với mục đích đã được đặt ra cho ngành công nghệ môi trường theo Quyết định số 418/QĐ-TTg ngày 11/4/2012 của Thủ tướng Chính phủ phê duyệt chiến lược phát triển khoa học và công nghệ giai đoạn 2011-2020, Khoản 3, Mục III: “Phát triển công nghệ xử lý nước thải, chất thải rắn, chất thải nguy hại, khí thải với tính năng, giá thành phù hợp với điều kiện của Việt Nam.”

Sinh khối là nguồn nguyên liệu cho quá trình Carbon hóa thủy nhiệt.

Trong những năm qua, phòng Thí nghiệm trọng điểm Công nghệ lọc hóa dầu (PTNTĐ) đã có những thành công và kinh nghiệm trong nghiên cứu triển khai quá trình carbon hóa sinh khối (nhiệt phân), quá trình xử lý thủy nhiệt sinh khối cũng như các quá trình thủy nhiệt trong tổng hợp vật liệu. Đặc biệt, trong thời gian gần đây, đơn vị đã có những nghiên cứu sơ bộ chuyển hóa mùn cưa thành carbon nguyên liệu bằng công nghệ Carbon hóa thủy nhiệt (Hydrothermal carbonization - HTC) sử dụng xúc tác là các oxit kim loại như γ-Al2O3, MnO2, ZrO2. Các kết quả thu được rất khả quan, trong đó, điều kiện thực hiện quá trình HTC khi có xúc tác ít khắc nghiệt, chẳng hạn như nhiệt độ và thời gian thủy nhiệt thấp hơn so với không có xúc tác.

Nhằm kế thừa các kết quả đã được công bố trên thế giới, cũng như phát huy kinh nghiệm sẵn có, PTNTĐ Công nghệ lọc, hóa dầu đã tiến hành nghiên cứu công nghệ HTC chuyển hóa sinh khối thành nhiên liệu rắn có sử dụng xúc tác một cách có hệ thống, nhằm đẩy nhanh tốc độ của các phản ứng hóa học trong quá trình xử lý, rút ngắn thời gian xử, giúp tiết kiệm năng lượng và giảm tính phức tạp trong vận hành, không cần bổ sung năng lượng thứ cấp và không phát sinh phế thải ô nhiễm.

Việc nghiên cứu công nghệ xúc tác thủy nhiệt để chuyển hóa nguồn sinh khối rẻ tiền thành nhiên liệu rắn sẽ cho phép nghiên cứu áp dụng để xử lý nguồn rác thải sinh hoạt, là một trong những nhiệm vụ rất cấp bách hiện nay trong lĩnh vực môi trường. Do đó, PTNTĐ Công nghệ lọc, hóa dầu đã tiến hành thực hiện để tài “Nghiên cứu công nghệ xúc tác thủy nhiệt chuyển hóa sinh khối thành carbon nhiên liệu”.

TS Trần Thị Liên chủ nhiệm đề tài cho biết, mục tiêu của đề tài là thiết lập được công nghệ cacbon hóa thủy nhiệt có xúc tác, ứng dụng trong chuyển hóa hiệu quả sinh khối thành carbon nhiên liệu, không cần bổ sung năng lượng thứ cấp và không phát sinh phế thải ô nhiễm.

Trong quá trình thực hiện đề tài, ɑ-cellulose và mùn cưa được lựa chọn là các loại nguyên liệu model và nguyên liệu thực để nghiên cứu các điều kiện của quá trình HTC chế tạo than sinh học từ sinh khối. Ngoài ra, một số loại phụ phẩm công-nông nghiệp sẵn có, phổ biến tại Việt Nam như mùn cưa, thân cây thanh long, vỏ bơ,... cũng được tiến hành thử nghiệm cho quá trình HTC, sử dụng xúc tác. Việc sử dụng các nguyên liệu này không chỉ giúp cải thiện giá trị sinh khối, tạo sản phẩm chất lượng cao mà còn giải quyết được tình trạng ô nhiễm môi trường do sự ứ đọng các phế phẩm này gây ra.

Các thực nghiệm được tiến hành trong đề tài bao gồm: Tổng hợp xúc tác zeolit Y, tổng hợp xúc tác trên cơ sở khoáng sét tự nhiên (cao lanh), tổng hợp xúc tác γ-Al2O3 dạng bột, tổng hợp xúc tác SnO2/γ-Al2O3 dạng bột, tổng hợp xúc tác Fe2O3/γ-Al2O3 dạng bột và dạng viên; Thực nghiệm quá trình carbon hóa thủy nhiệt, nghiên cứu ảnh hưởng của các điều kiện công nghệ tới hiệu quả của quá trình HTC chuyển hóa sinh khối thành carbon công nghệ; Tổng hợp carbon hoạt tính từ sản phẩm của quá trình HTC.

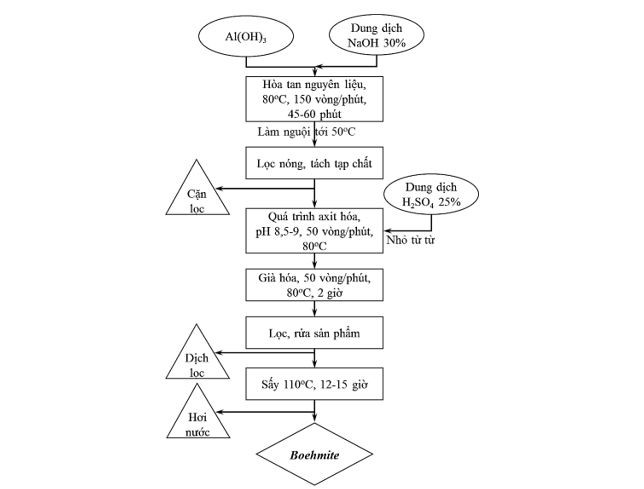

Sơ đồ khối quy trình công nghệ tổng hợp xúc tác Fe2O3/γ-Al2O3

Song song với đó, nhóm thực hiện tiến hành lần lượt các phương pháp đánh giá tính chất hóa lý và cấu trúc vật liệu như XRD, FT-IR, RAMAN, SEM, TEM, TG-DTA, ICP-OES,... Các mô hình đánh giá chất lượng sản phẩm và quy trình HTC gồm: Đánh giá hiệu suất thu hồi sản phẩm rắn của quá trình HTC, HSR (%); hiệu suất chuyển hóa carbon từ nguyên liệu vào sản phẩm, HC (%); nhiệt trị HHV (MJ/kg); hàm lượng qui carbon cố định, FC (%); phương pháp quy hoạch thực nghiệm trực giao bậc 2, tối ưu hóa trên phần mềm Modde 5.0 và phân tích, đánh giá vi sai ANOVA.

Để lựa chọn xúc tác phù hợp với quá trình HTC, nhóm nghiên cứu lựa chọn tổng hợp sơ bộ một số dòng xúc tác mang tính acid, phù hợp với mục tiêu chuyển hóa nguyên liệu sinh khối thành sản phẩm rắn chất lượng cao, trên cơ sở quá trình carbon hóa thủy nhiệt (HTC). Các vật liệu được lựa chọn nghiên cứu tổng hợp làm xúc tác cho quá trình, bao gồm: Vật liệu zeolit, vật liệu trên cơ sở khoáng sét tự nhiên và vật liệu trên cơ sở γ-Al2O3 biến tính. Các vật liệu này được phân tích, đánh giá các đặc trưng hóa lý cũng như hoạt tính trong quá trình HTC, chuyển hóa nguyên liệu α-cellulose thành hydrochar. Từ đó, đề tài đã lựa chọn được xúc tác Fe2O3/γ-Al2O3 cho quá trình HTC trên nguyên liệu sinh khối

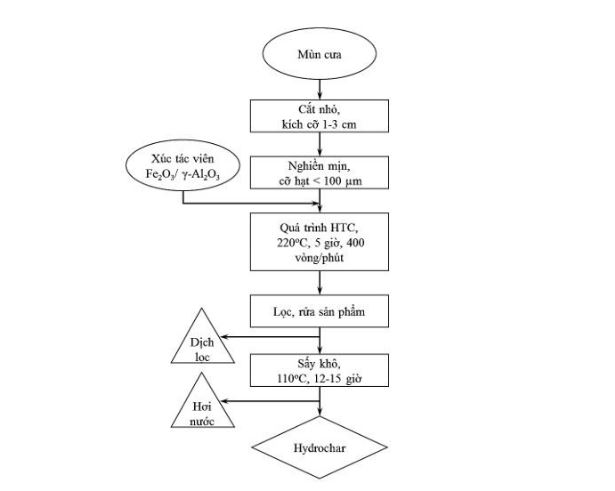

Nhằm tránh mất mát xúc tác và dễ dàng trong việc tách xúc tác và sản phẩm hydrochar, nhóm đề tài nghiên cứu tổng hợp xúc Fe2O3/Al2O3 dạng viên. Trên cơ sở thừa kế các kết quả đã nghiên cứu trước đây, tiến hành tổng hợp vật liệu Fe2O3/Al2O3 theo các giai đoạn gồm: Giai đoạn tổng hợp vật liệu boehmite dạng bột; giai đoạn chế tạo viên chất mang γ- Al2O3 từ bột boehmite. Cuối cùng, giai đoạn tổng hợp xúc tác Fe2O3/γ-Al2O3 dạng viên theo phương pháp tẩm ướt. Các kết quả thực nghiệm thu được trong quá trình HTC cho thấy, sự xuất hiện của Fe2O3 trong thành phần xúc tác giúp cải thiện rõ rệt việc chuyển hóa carbon từ nguyên liệu α-cellulose vào sản phẩm hydrochar

Nhìn chung, từ các kết quả hóa lý và khảo sát hoạt tính, đề tài đã lựa chọn được vật liệu 10%Fe2O3/g-Al2O3 thích hợp làm xúc tác cho quá trình HTC, chuyển hóa nguyên liệu model α-cellulose. Sản phẩm hydrochar thu được từ quá trình phản ứng có hàm lượng C đạt 69,42% và quá trình HTC có hiệu suất thu hồi sản phẩm rắn cũng như hiệu suất chuyển hóa carbon lần lượt đạt các mức giá trị 44,95% và 70,72%.

“Với mục đích của đề tài là thu nhận sản phẩm hydrochar có khả năng ứng dụng làm nhiên liệu đốt, nhóm đề tài tiến hành tối ưu hóa điều kiện thực nghiệm quá trình HTC trong khuôn khổ bài toán tối ưu đa mục tiêu, nhằm thu được sản phẩm hydrochar với khối lượng và độ chuyển hóa carbon từ nguyên liệu vào sản phẩm cao nhất. Các thí nghiệm được thực hiện trên thiết bị thủy nhiệt, dung tích 1L, sử dụng xúc tác Fe2O3/γ-Al2O3, chuyển hóa nguyên liệu model α-cellulose thành sản phẩm hydrochar.” chủ nhiệm đề tài TS Trần Thị Liên cho biết.

Sơ đồ khối quá trình carbon hóa thủy nhiệt, sử dụng xúc tác Fe2O3/ γ-Al2O3, chuyển hóa sinh khối thành sản phẩm carbon nguyên liệu

Đánh giá chất lượng sản phẩm, TS Trần Thị Liên cho biết, nhìn chung sản phẩm hydrochar-carbon nguyên liệu từ các mẻ thực nghiệm của quy trình HTC, có chất lượng khá tương đồng, và đảm bảo đạt các chỉ tiêu kỹ thuật như đã đăng ký. Quy trình có hiệu suất chuyển hóa carbon từ nguyên liệu vào sản phẩm tại tất cả các mẻ thực nghiệm đều trên mốc 75,00%, với giá trị trung bình đạt 77,53%.

Kết quả thực nghiệm còn cho thấy, hàm lượng O trong sản phẩm thấp hơn khá nhiều so với trong nguyên liệu mùn cưa, hàm lượng O trung bình trong sản phẩm đạt khoảng 17,81%; chiếm khoảng 15,96% lượng O trong nguyên liệu đầu. Điều này cho thấy, việc sử dụng xúc tác Fe2O3/γ-Al2O3 có hoạt tính tốt với quá trình dehydrate, làm giảm đáng kể lượng oxi trong sản phẩm của quá trình HTC. Tỷ số O/C của sản phẩm đạt khoảng 0,170; thấp hơn khá nhiều so với nguyên liệu đầu vào (0,896), kết hợp cùng tỷ số H/C giảm từ mốc 1,866 trong nguyên liệu xuống mốc 0,822, cho phép sản phẩm rắn tạo thành có nhiệt trị cao hơn so với nguyên liệu, phù hợp với ứng dụng làm nhiên liệu đốt.

Ngoài ra, các kết quả hàm lượng S và Cl trung bình trong các mẻ sản phẩm lần lượt đạt 0,159% và 0,079% đề đạt mức yêu cầu kỹ thuật đề ra (< 0,5% và < 0,7%). Do đó, có thể khẳng định, quy trình công nghệ HTC, sử dụng xúc tác, chuyển hóa sinh khối thành carbon nguyên liệu có hiệu quả và độ ổn định cao, sản phẩm carbon nguyên liệu đạt chất lượng và độ đồng đều tốt.

Quá trình HTC sử dụng xúc tác, chuyển hóa sinh khối thành các sản phẩm giá trị cao vẫn là hướng nghiên cứu mới, được các nhà khoa học và sản xuất trên thế giới đặc biệt quan tâm. Với lợi thế là một trong những nước có nguồn nguyên liệu sinh khối phong phú, đa dạng cả về chủng loại lẫn chất lượng, việc phát triển công nghệ HTC hứa hẹn sẽ đem lại nhiều triển vọng trong sự phát triển của ngành công nghiệp năng lượng cho Việt Nam.

Hương Trà

Hà Nội triển khai Nghị quyết 70-NQ/TW thúc đẩy phát triển năng lượng sạch

Hà Nội triển khai Nghị quyết 70-NQ/TW thúc đẩy phát triển năng lượng sạch

Sản xuất và tiêu dùng bền vững – “tấm hộ chiếu” trong kỷ nguyên kinh tế xanh

Sản xuất và tiêu dùng bền vững – “tấm hộ chiếu” trong kỷ nguyên kinh tế xanh

Bộ Công Thương tổ chức Hội nghị bàn tròn về Sản xuất và tiêu dùng bền vững năm 2025

Bộ Công Thương tổ chức Hội nghị bàn tròn về Sản xuất và tiêu dùng bền vững năm 2025

Thủ tướng Chính phủ Phạm Minh Chính: Chuyển đổi xanh trong kỷ nguyên số là “mệnh lệnh của thời đại”

Thủ tướng Chính phủ Phạm Minh Chính: Chuyển đổi xanh trong kỷ nguyên số là “mệnh lệnh của thời đại”

Cà Mau đẩy mạnh sản xuất và tiêu dùng bền vững trong năm 2026

Cà Mau đẩy mạnh sản xuất và tiêu dùng bền vững trong năm 2026

Lan tỏa giá trị bền vững từ giải thưởng “Doanh nghiệp Xanh TP.HCM” năm 2025

Lan tỏa giá trị bền vững từ giải thưởng “Doanh nghiệp Xanh TP.HCM” năm 2025

Hợp tác Việt Nam - Đan Mạch thúc đẩy sản xuất xanh

Hợp tác Việt Nam - Đan Mạch thúc đẩy sản xuất xanh

Thúc đẩy công nghiệp xanh, phát triển bền vững

Thúc đẩy công nghiệp xanh, phát triển bền vững