Cải tiến nồi hơi giúp doanh nghiệp tiết kiệm hàng tỷ đồng

Chủ nhật, 26/09/2021

Qua thực hiện các hoạt động chuyển đổi và cải tiến công nghệ sử dụng nồi hơi, các doanh nghiệp đã tiết giảm được hàng tỷ đồng chi phí nhiên liệu và giảm đáng kể phát thải CO2.

Nồi hơi là công nghệ được sử dụng phổ biến trong các quá trình sản xuất công nghiệp. Việc sử dụng nồi hơi có thể chiếm một lượng chi phí đáng kể trong tổng chi phí sản xuất chung. Vì vậy cải tiến hiệu suất nồi hơi nhằm tiết giảm chi phí, tăng hiệu quả sản xuất là vấn đề được các doanh nghiệp rất quan tâm.

Công nghệ cũ gây lãng phí nhiêu liệu

Tại Công ty Cổ phần (CTCP) Bánh kẹo Tràng An, có hai hệ thống nồi hơi được sử dụng bao gồm: 01 nồi hơi ghi xích đốt than cám công suất 7 tấn hơi/giờ, áp suất làm việc 10 kG/cm2 và 01 nồi hơi đốt than cục dự phòng công suất 3,5 tấn hơi/giờ, áp suất làm việc 10 kG/cm. Các hệ thống đã được vận hành hàng chục năm và bộc lộ nhiều yếu điểm.

Nồi hơi công nghệ cũ của CTCP Bánh kẹo Tràng An cho hiệu suất tiêu thụ năng lượng kém và ô nhiễm môi trường.

Cụ thể, hệ thống nồi hơi ghi xích đốt than cho hiệu suất rất thấp chỉ khoảng 58%. Do vận hành lâu năm, ghi xích và xích tải xỉ thường xuyên hư hỏng dẫn đến thường xuyên dừng lò đột xuất. Việc sửa chữa thay thế phức tạp, mất nhiều thời gian. Đây là hạn chế lớn gây lãng phí nhiên liệu, đồng thời giảm công suất hoạt động của cả dây chuyền. Thêm vào đó, hệ thống khói thải đời cũ của nồi có hiệu quả xử lý kém, bụi thải ra không đạt tiêu chuẩn. Qua khảo sát đo đạc, nồng độ oxy trong khói thải quá cao, trung bình 16,6%. Điều này thể hiện hệ số không khí dư cao, dẫn đến việc thất thoát nhiệt lớn qua khói thải. Nhiệt độ khói thải sau bộ hâm nước chỉ ở mức dưới trung bình là 124 độ C, không phù hợp với nồi đốt than cần nhiệt độ hâm nước trên 150 độ C. Điều này gây đọng sương axit, ăn mòn nhanh thiết bị và đường ống.

Tất cả các yếu tố này cộng lại cho thấy việc vận hành nồi hơi tại Nhà máy Bánh kẹo Tràng An đang kém hiệu quả, gây lãng phí nguyên, nhiên liệu, không tận dụng được nhiệt khí thải và làm ô nhiễm môi trường.

Một ví dụ khác về việc công nghệ cũ ảnh hưởng rất lớn đến hiệu quả sản xuất có thể tìm thấy ở CTCP Bia Hà Nội - Hải Dương. Hệ thống này là nơi "đốt" nhiều năng lượng nhất, chiếm tới 45,1% chi phí năng lượng của cả dây chuyền.

Công nghệ nồi hơi được sử dụng là lò hơi ghi cố định đốt than cục 4B. Nhà máy sử dụng hai nồi hơi, mỗi nồi có năng suất 4 tấn hơi/giờ, chạy luân phiên ở áp suất 5 bar. Hơi nước được sử dụng cho quá trình gia nhiệt cho các nồi nấu hoa, chiếm gần 80% sản lượng hơi của lò. Ngoài ra hơi nước được cấp sang dây chuyền chiết rót. Nhu cầu sử dụng hơi nước ở dây chuyền chiết rót chiếm khoảng 20% tổng sản lượng hơi của Công ty.

Qua khảo sát đánh giá, các nồi hơi bộc lộ nhiều yếu điểm. Cụ thể, hiệu suất lò hơi thấp, chỉ đạt 62,7%, do thiếu thiết bị thu hồi nhiệt thải tiết kiệm năng lượng như bộ hâm nước và sấy không khí. Nhiệt độ khói thải trung bình rất cao 270 - 280 độ C, vượt mức cho phép là 150 - 160 độ C, gây tổn thấp nhiệt lớn. Thêm vào đó, hàm lượng oxy trong khói thải trung bình ở mức cao khoảng 11%. Lưu lượng xả lò rất cao và không hợp lý dẫn đến thất thoát lượng nhiệt lớn. Độ dẫn điện của nước xả lò là 1789 µs/cm, quá thấp so với tiêu chuẩn nước lò là khoảng 5000 µs/cm.

Những vấn đề khác được phát hiện là lớp bảo ôn vỏ lò không tốt dẫn đến tổn thất nhiệt cao; đường đi của khói trong lò ngắn khiến hiệu quả trao đổi nhiệt không tốt, nhiệt độ khói thải cao; tổn thất nhiệt qua tro xỉ quá cao ở mức 6% do chế độ cháy chưa tối ưu.

Cải tiến kỹ thuật, chuyển đổi công nghệ tiết giảm hàng tỷ đồng chi phí

Nồi hơi cũ (trên) và nồi hơi mới (dưới) sau cải tạo của CTCP Bia Hà Nội - Hải Dương

Từ thực tế đó, các chuyên gia tư vấn Ban lãnh đạo Công ty Bia Hà Nội - Hải Dương triển khai một số biện pháp nhằm tăng hiệu quả lò hơi. Cụ thể, cải tạo quy trình xả đáy để kiểm soát nhiên liệu đầu vào. Giải pháp này thay đổi các thức vận hành và kiểm soát, không mất chi phí đầu tư nhưng tiết kiệm nhiên liệu than tới 100 tấn/năm. Tức giảm chi phí tương đương 411 triệu đồng/năm.

Ngoài ra, doanh nghiệp cũng được tư vấn cải tạo tường lò để tăng hiệu quả trao đổi nhiệt của lò hơi kéo dài đường khói. Giải pháp giúp tiết giảm nhiên liệu than 59 tấn/năm, tương đương 242 triệu đồng/năm. Chi phí đầu tư cho giải pháp là 380 triệu đồng, thời gian hoàn vốn là 19 tháng.

Qua quá trình cải tạo kỹ thuật và đo đạc, kết quả trả lại cho thấy hiệu suất hoạt động hai lò hơi đã tăng lên đáng kể, từ 62,7% đến 76,2%. Doanh nghiệp chỉ phải đầu tư 380 triệu đồng chi phí cải tạo, hiệu quả đem lại từ các giải pháp là 653 triệu đồng/năm.

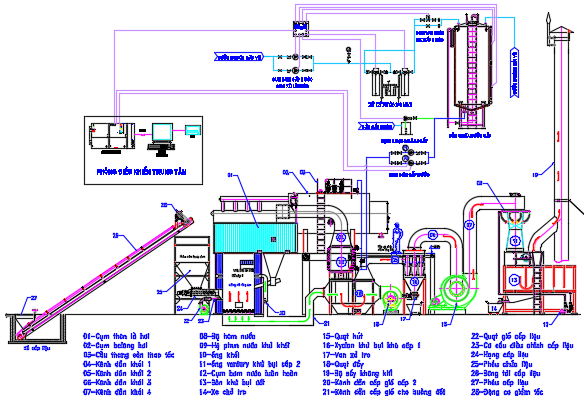

Sơ đồ hệ thống nồi hơi tầng sôi đốt sinh khối.

Quay trở lại với Công ty Bánh kẹo Tràng An. Qua thực tế khảo sát và được tu vấn, Ban lãnh đạo doanh nghiệp đã quyết tâm đầu tư thay thế hệ thống nồi hơi ghi xích đốt than cũ bằng hệ thống nồi hơi tầng sôi đốt sinh khối.

Ưu điểm nổi bật mà hệ thống đem lại là tăng hiệu suất đốt hơn 85%, tận dụng được nhiên liệu sẵn có, giá rẻ và thân thiện với môi trường như gỗ khúc, mùn cưa… Chi phí vận hành giảm, từ 25 - 40% so với chi phí vận hành nồi hơi ghi xích đốt than.

Thêm vào đó, việc xử lý khói thải và nồng độ bụi triệt để thông qua hệ thống lọc bụi Cyclone khô và tháp dập bụi ướt. Khí thải luôn đạt Quy chuẩn Việt Nam QCVN19:2009/BTNMT. Hệ thống vận hành tự động hoặc bán tự động. Tuổi thọ nồi cao, dễ bảo trì, bảo dưỡng, sửa chữa nhanh gọn và đảm bảo khu vực nhà lò sạch sẽ, thoáng mát.

Chi phí đầu tư cho hệ thống nồi hơi tầng sôi đốt sinh khối là 4,46 tỷ đồng. Khả năng tiết giảm chi phí nhiên liệu là gần 1,65 tỷ đồng/năm. Tức là doanh nghiệp sẽ hoàn vốn sau 32 tháng. Tuy nhiên, xét trên chi phí nhiên liệu và chi phí môi trường tổng thể thì khả năng tiết kiệm còn cao hơn. Vì doanh nghiệp đã giảm 100% lượng nhiên liệu hóa thạch bằng nhiên liệu thân thiện môi trường, tương đương giảm 8.699 tấn CO2/năm. Đây là những lý do khiến CTCP Bánh kẹo Tràng An quyết tâm đầu tư chuyển đổi công nghệ. Điều này thể hiện quyết tâm thực hiện chiến lược sản xuất bền vững và đảm bảo uy tín một thương hiệu đã quen thuộc với người tiêu dùng nội địa.

| Các hoạt động hỗ trợ kỹ thuật và tài chính cho doanh nghiệp chuyển đổi và cải tạo công nghệ thuộc khuôn khổ Dự án “Thúc đẩy việc sử dụng và vận hành nồi hơi hiệu quả năng lượng tại Việt Nam” do Bộ Công Thương và Tổ chức Phát triển công nghiệp Liên hợp quốc (UNIDO) phối hợp thực hiện. |

Sông Hương